在为全球最大汽车品牌之一制造变速箱壳体模具嵌件时,传统工艺遇到了难题

长期被信赖的“机加工+焊接+枪钻”组合不仅交付周期长,而且由于冷却不均导致模具开裂,零件性能难以满足生产需求。

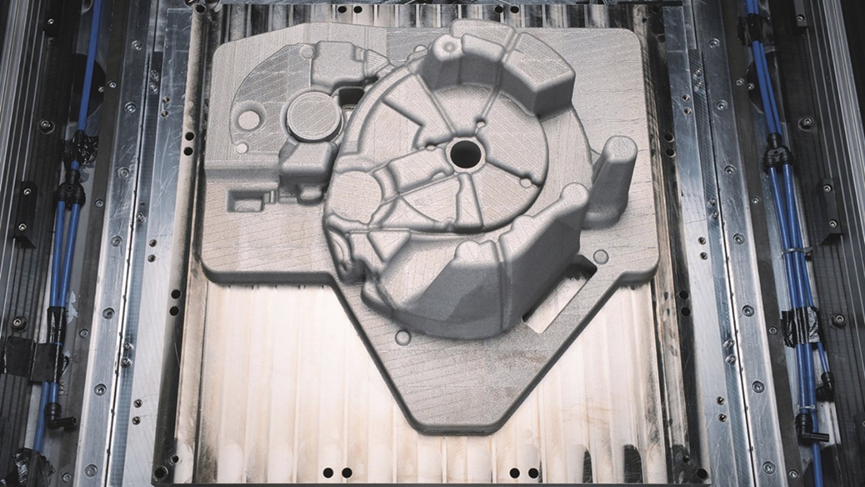

为此,MacLean Additive与Fraunhofer ILT提供了新的解决方案。双方整合增材制造技术与工程经验,成功打印出一款重量156kg的压铸模具嵌件,在成本接近传统方案的同时解决了结构缺陷问题。这一产品也被认为是目前体积最大的近实心3D打印压铸工具之一,展示了大型增材制造在工业模具领域的现实价值。

该增材制造零件为压铸工具,打印时以最终零件的负模形式制造,用于塑形液态金属。本案例中,该工具用于生产丰田Yaris混合动力变速箱壳体。该壳体集成发动机、电机及动力分配装置,是整车动力系统中的关键结构件。

传统压铸模具通常通过机械加工与焊接制造,并采用枪钻工艺加工冷却通道,但这种方式难以实现均匀冷却,容易产生热应力集中与裂纹问题。

通过增材制造,MacLean-Fogg能够在模具内部构建更加优化的冷却通道,同时借助 Fraunhofer ILT 门式激光粉床熔融设备的大尺寸构建空间,大幅减少焊接需求,实现结构性能与制造效率的同步提升。

技术亮点:

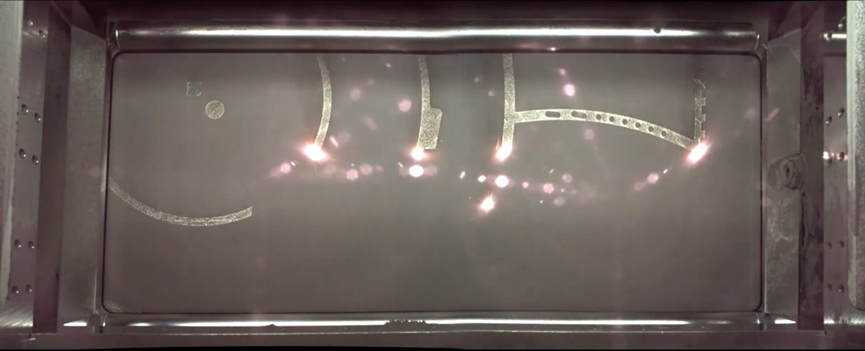

大型设备支持:使用Fraunhofer ILT门式多激光扫描粉床熔融系统,构建体积达1000 × 800 × 350mm³,配备五个独立激光扫描单元。

高性能材料:采用MacLean-Fogg专有L-40工具钢粉末,硬度与韧性兼具,减少高级热处理需求,使工具寿命达到传统铝压铸模具两倍。

流程优化:Solukon 协助去粉末,终端用户进行精细抛光,实现零件表面与精度控制。

在实际应用中,该3D打印压铸工具能够有效吸收热应力,显著降低裂纹生成与扩展风险,预计可支持约120,000次生产循环。尽管制造成本略高于传统方案,但由于交付周期缩短约50%,同时焊接需求显著减少,整体经济性优势明显。

该项目也是 MacLean-Fogg与Fraunhofer首次将L-40工具钢材料与5激光门式粉床熔融系统应用于如此大尺寸工具制造,为大型工业工具增材制造提供了重要验证。未来双方计划进一步拓展至结构压铸、超大型压铸嵌件以及更多热/冷成型工具领域,探索传统制造工艺尚未覆盖的大尺寸工业应用场景。

TCT亚洲峰会——模具与工业论坛3月19日10:00–12:00

论坛将汇聚汽车、轨道交通、半导体等领域企业与专家,围绕一体化结构设计、大尺寸关键零部件制造、高可靠性质量控制体系等核心议题,分享来自产业一线的实际应用经验,解析增材制造在工业规模化落地中的关键路径。

3月19日

TCT亚洲峰会——模具与工业论坛

与产业先行者共同探讨制造业的下一步。

【关于TCT亚洲视角】

TCT视角聚焦全球增材制造市场,洞察增材制造的商业价值,与我们探索更多增材制造带来的无限可能。