3D打印新闻

随着无人机技术的快速发展,碳纤维材料正日益成为提升整机性能的关键因素。近年来,碳纤维3D打印技术的进步,推动了“碳纤维外壳”“打印机臂”“结构承重部件”等轻量化、高强度应用的落地,为无人机在续航能力、载荷效率与飞行速度等方面带来显著优化。以阿奈索、协同高科等企业为代表,碳纤维复合材料的增材制造正逐步走向标准化与产业化,为设计端和应用端提供了更灵活、高效的解决方案,助力无人机产业拓展更多场景可能。

●●●

在本周的3D打印新闻简报中, 高端装备与应用场景齐头并进,3D打印项目加速落地。高端制造项目落户太仓,高性能金属及砂型打印设备发布并中标重点项目,混凝土3D打印正式投入生产。国际市场亦频现动向,3D打印助力英国水利设施建设,韩国加码火箭制造降本增效,本田布局商业航天领域。消费端应用不断拓展,3D打印鞋新品上线,技术与生活融合加速推进。

6月19日,铂力特高端装备项目签约仪式在太仓高新区举行。本次签约,标志着铂力特的战略版图再添重要一环,同时也为太仓高新区增材制造产业注入强劲活力。

此次项目总投资1亿元,重点聚焦金属增材制造装备的生产与验证,以及推进金属增材制造应用推广与3D打印服务。项目达产后,预计年产值可达2.2亿元,税收达1600万元,为当地经济发展增添助力。铂力特董事长兼总经理薛蕾表示,太仓高效率、高标准的企业服务令人印象深刻。铂力特非常看好太仓的发展前景,正抓紧推进项目建设,促进早日投产达效。同时,将持续扩大业务规模,不断深化与太仓的合作。

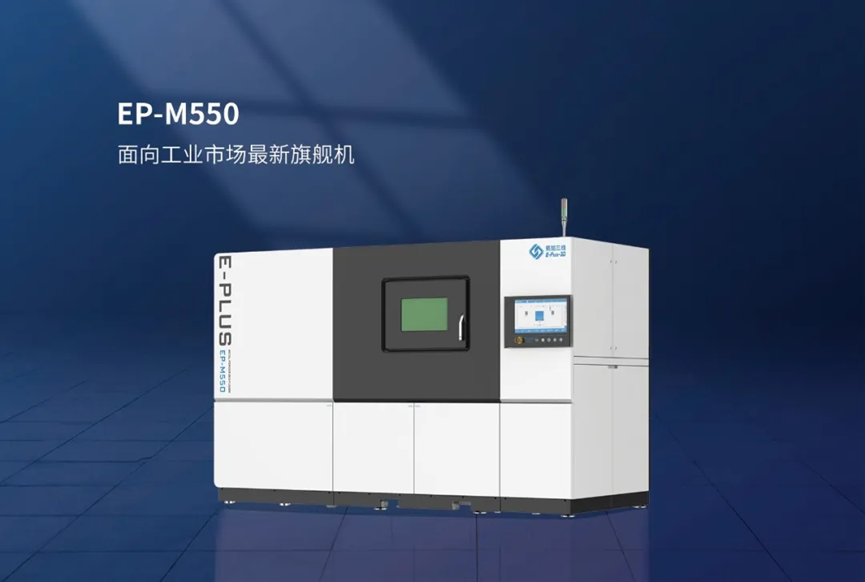

在金属增材制造不断加速走向工业级大规模应用的时代背景下,易加三维根据市场需求,开发全新一代高效中大尺寸金属3D打印设备—EP-M550。该设备专为满足工业模具、低空经济、航空航天等高端制造领域的复杂结构件、中大零部件打印需求而打造,凭借更大成型空间、更小设备占地、更高激光灵活配置,助力用户突破生产边界,实现效率与质量的双重飞跃。

EP-M550拥有550×550×400mm的成型尺寸,可打印钛合金、高温合金、铝合金、模具钢、不锈钢、钴铬钼等材料,使其在大型模具嵌件、3C电子、能源设备壳体等一体化成型等应用场景中展现出显著优势。

北京三帝科技股份有限公司近日宣布,其自主研发的1.8米大尺寸砂型3D打印设备3DPTEK-J1800成功中标一汽铸造有限公司黑色铸造事业部自动化改造项目。该项目将落地一汽铸造无锡分公司,标志着双方在推动汽车制造领域3D打印数字化生产应用方面迈出坚实一步。

此次合作的核心设备——3DPTEK-J1800,是三帝科技3D铸造整体解决方案的主力机型,集多项创新技术于一身:高速振动铺粉技术,显著提升铺粉效率和均匀性;高性能成型工艺与智能算法,保障设备运行高效、操作简便;超大成型尺寸(1800×1000×700 mm)与高精度(最高±0.3mm),满足大型、复杂砂模的快速制造需求;双缸交替打印与负压供墨系统,实现设备连续、稳定生产。

近日,诚安集团山东诚安建材有限公司传来新动态,该公司混凝土3D打印设备正式投入生产,这一将建筑与科技深度融合的创新应用,为传统建筑行业注入了蓬勃的生命力。据企业技术负责人介绍,该设备生产的混凝土构件已成功应用于城市园林景观、艺术装置、特色建筑外立面等领域,从公园廊架到创意雕塑,从生态围墙到文旅建筑,突破了传统工艺对复杂造型的限制,让建筑美学与功能实用性实现深度融合。

相较于传统建造方式,数字化建模与自动化打印技术实现了生产成本降低40%、生产周期缩短30%的显著成效。原本需要一周时间才能完成的构件,如今最快三天就能交付,大大提高了生产效率。更令人瞩目的是,该设备在运行过程中全程以电力为能源,替代了传统工艺依赖的燃油,碳排放较传统工艺减少30%,真正践行了“绿色智造”的生产理念,为环保事业贡献了力量。

英国供水公司联合公用事业公司(United Utilities)正在推进AMP8供水和日常运营中采用3D打印技术的计划。此举正值“水务行业打印基础设施”(WIP)项目圆满落幕之际,该项目由英国水务局(Ofwat)创新基金资助,联合公用事业公司牵头,并与技术创新公司ChangeMaker3D、曼彻斯特城市大学(MMU)的PrintCity和苏格兰水务公司合作完成。

*英国水务局采用3D打印技术解决基础设施问题

联合公用事业公司创新与碳排放首席工程师Lisa Mansell表示:“我们都从这个项目中受益匪浅,毫不夸张地说,它具有变革性。我们已经看到了这两种技术带来的切实成果,而且很明显,3D打印将在提升施工和日常运营效率方面发挥重要作用。这项技术不仅能够在数小时内(而不是数天或数周)打印完成,而且已被证明在经济和环境方面都非常高效,碳减排量最高可达50%。我们已经看到其它水务公司对此表现出浓厚兴趣,令人鼓舞的是,其中一些公司已经开始采用这些技术。”

近日,Honda本田技术研究所(本田技研工业株式会社)成功完成一次里程碑式试验,自主研发的实验型可重复使用火箭在发射后精准着陆。这枚长6.3米、直径85厘米、重900公斤的火箭升至271.4米高空后,在距预定目标仅37厘米处完美着陆,全程飞行时间为56.6秒。此项成就标志着Honda首次将自研火箭发射升空并成功回收。

值得注意的是,Honda选择金属增材制造技术作为火箭研发的关键支撑技术,主要针对发动机部件及其他复杂结构。这一策略使Honda能够快速迭代设计、减轻重量并提高火箭部件性能。

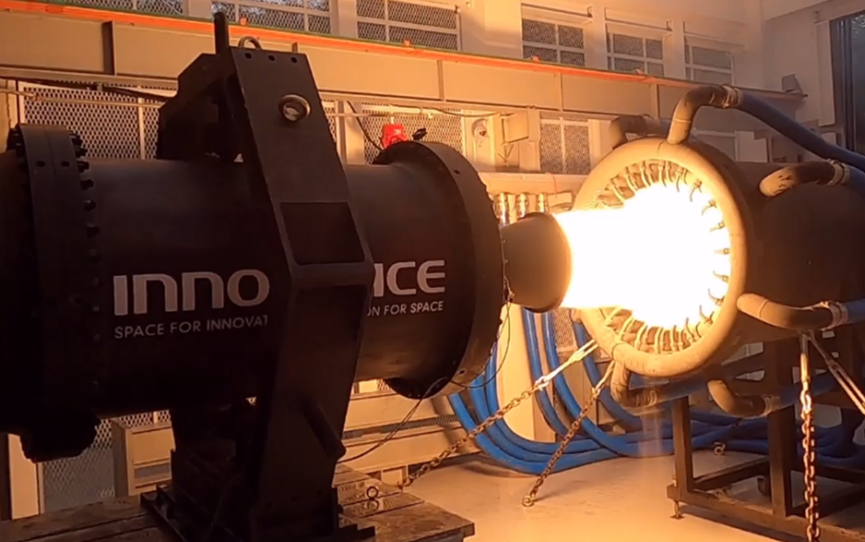

近日,韩国航天公司INNOSPACE宣布成立先进制造部门,专门负责使用自主研发的金属增材制造技术,生产火箭发动机和航天运载火箭的核心部件。这一战略举措旨在增强公司的生产自主权和规模化能力,通过技术创新实现成本降低、开发周期缩短的目标,在日益激烈的商业发射市场中获得更强的竞争优势。

根据INNOSPACE的评估数据,增材制造技术深度融入生产流程后,相比传统制造方法,可以显著减少材料浪费,简化复杂的生产工序,优化整体工作流程效率,最终实现高达50%的成本削减。这一成本优势对于商业航天公司而言具有重要的战略意义,将直接转化为市场竞争力。

在过去一年里,3D打印初创公司Zellerfeld已经与众多知名合作伙伴达成合作,如今,他们又与运动鞋文化界的巨擘之一Sean Wotherspoon携手合作。Wotherspoon以其融合复古风格和大胆创意的创意设计而闻名。此次,他携全新系列Sean Double U进军全3D打印鞋履领域,该系列包含一双运动鞋和一双拖鞋,两者均为一体式打印。

*Sean Wotherspoon的红色Sean Double U运动鞋

每款鞋款均采用Zellerfeld专有的3D打印工艺打造,采用一种名为zellerFOAM®的材料制成,无需传统制造工具和材料。这意味着无需工厂,没有供应链瓶颈,也没有血汗工厂。取而代之的是,鞋子按需生产,通过智能手机扫描即可根据每位买家的脚型进行定制。Wotherspoon表示,最终的成品鞋完全可回收、可清洗、透气,并采用柔软的泡沫网格制成,外观时尚,穿着舒适。该系列包括一款售价189美元的运动鞋和一款售价 149美元的穆勒鞋,仅在Zellerfeld官网发售。