很少有人会注意到一双运动鞋背后的“开端”——鞋模。这个藏在工业链上游的小环节,正悄悄迎来一场技术变革。

在传统制造还在依赖手工雕刻和CNC加工时,有一家企业,已经把金属3D打印搬上了鞋模生产线,不仅提速、减耗,还直接打入了李宁、耐克等大牌供应链。

中科丰阳 —— 一家把“3D打印+鞋模”做成规模化产业的公司。金属打印怎么打出一双鞋?它的客户为什么越来多?继续往下看,也许你会对“鞋模”这个词有全新的认识。

别看鞋模小小一个,它却承担着鞋类产品从设计到量产的关键一环。每一双鞋的造型、花纹、结构,都必须先在鞋模上“长出来”。而传统鞋模制造往往依赖手工雕刻和CNC加工,工艺复杂、周期长、灵活性差,尤其在应对复杂纹理、多款少量或快速上新时,显得力不从心。

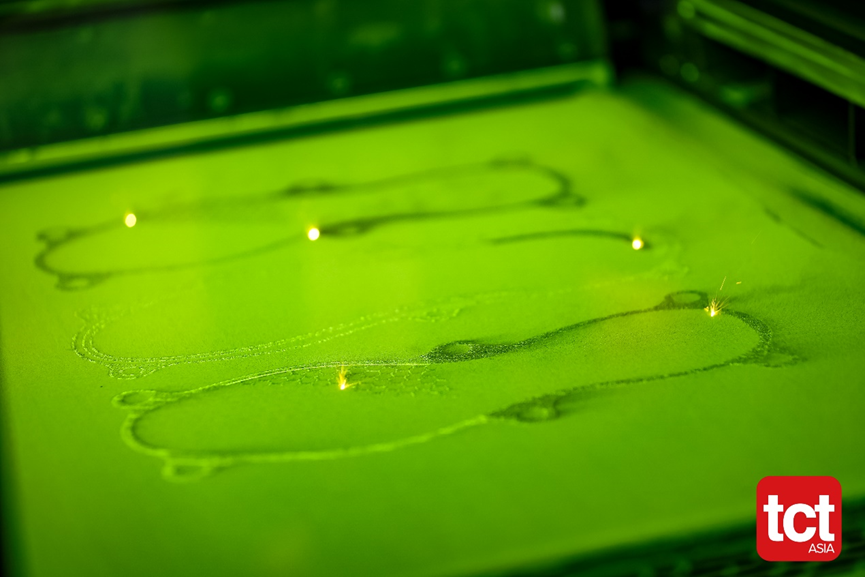

金属3D打印则打破了这一限制。作为一种以数字模型为基础、通过高能激光逐层烧结金属粉末构建实体的制造方式,它具备高度自动化、设计自由度高、成型效率快等优势。在中科丰阳的生产线上,一副高度约60.5毫米、由2017层构成的鞋模,只需32个小时即可完成打印,精度误差控制在±0.05毫米以内,而传统工艺往往需15天以上,精度则在±1毫米左右。

更重要的是,金属3D打印还能在鞋模内部实现复杂结构设计,如蜂窝状晶格、多孔排气道等传统工艺难以加工的结构。这类结构不仅有助于鞋底成型时更均匀受热,还可减少脱模缺陷,提高产品良率,并降低开胶、断底等质量风险。

对鞋模行业来说,这不只是一场效率革命,更是一次工艺逻辑的重构。

2019年,在传统鞋模一线干了近十年的职业经理人朱姚胜,开始尝试用金属3D打印改造鞋模制造。他创立中科丰阳,联合中国科学院海西研究院泉州装备制造研究中心,开启了长达两年的技术论证与应用探索。

在技术探索初期,中科丰阳面临的核心难题包括:

使用工况苛刻:鞋模需长期承受高压力、高温度和频繁使用,耐久性要求高;

制造周期长:传统CNC加工流程繁复,雕刻工艺对人依赖大,整体效率低;

结构设计受限:复杂纹理、内部结构难以加工,限制了产品性能和创新空间。

金属3D打印的突破优势

性能与效率双提升:在同等强度标准下,金属耗材减少 20%,制造时间缩短 30%;

结构自由度更高:支持蜂窝、多孔等传统难加工结构一体成型,实现轻量化与功能优化;

稳定可靠的量产能力:误差控制在 ±0.05mm 以内,满足鞋模长期使用的精度和稳定性要求。

在中科丰阳泉州基地的车间内,如今已配备52台金属3D打印设备,设备整齐排列,昼夜运行,每台激光器每日可烧结约2.5公斤金属粉末。截至目前,公司累计产出鞋模超过1.5万副,合作品牌包括李宁、特步、361°、鸿星尔克、彪马、耐克等海内外知名企业,订单量持续增长。

*中科丰阳技术人员正在调试新设备

不仅如此,中科丰阳还联合铂力特开展定制化设备和材料研发,对鞋模进行轻量化结构设计,并通过蜂窝、晶格结构一体成型打印,优化生产效率的同时,也减少传统贴合工艺带来的缺陷问题。例如,在生产碳板跑鞋鞋底时,中科丰阳实现了鞋底和内置碳板的一体成型,不仅去除了刷胶工序,还降低了成本,每片底节省约5元贴合费用,该款鞋销量现已突破600万双。

从研发到产业化落地,从材料到软件再到设备联调,中科丰阳走出了一条属于中国制造的鞋模3D打印路径。

从福建泉州的产业园区出发,中科丰阳正在将“打印一双鞋模”变成一门真正可规模化、可复制的生意。董事长朱姚胜,就是这场技术革命的引路人。从早期探索金属3D打印在鞋模领域的可行性,到如今带领团队实现年产值从200万元增长至6500万元,他见证并推动了整个行业的转型提速。

面对愈发激烈的市场竞争,中科丰阳并不满足于成为“鞋模专家”,而是以更广阔的视野布局未来:智能化产线、柔性制造、海外市场拓展、新材料应用……

在即将到来的TCT深圳展上,中科丰阳董事长朱姚胜将作为论坛嘉宾,亮相【TCT深圳峰会——设计与制造创新论坛】,现场分享他如何用金属3D打印改变一个行业的故事。想知道金属3D打印如何突破传统鞋模制造的瓶颈?又如何将小众技术变成大市场?

扫描二维码,立省1800参会费

一起见证鞋模背后的“科技硬实力”

一场从“鞋模”起步的智能制造之旅,即将在9月10-12日深圳会展中心(福田)3号馆精彩展开。

推荐活动

—

9月11日下午,在深圳会展中心(福田)3号馆将举办“2025年首届中国3D打印鞋业创新论坛”。本次论坛由3D打印资源库联合TCT深圳展共同举办,届时将汇聚来自3D打印设备制造商、材料供应商、鞋类设计师、传统鞋业企业代表,以及科研院所专家等多方行业领袖,共同围绕“技术创新引领鞋业未来”的主题展开深入交流与探讨。

更多展商阵容、新品剧透与趋势观察,欢迎持续关注【TCT深圳展】官方账号,我们将持续带来真实、鲜活、有料的信息。